在2024年中國上市公司數字化轉型浪潮中,金盤科技憑借其在智能制造領域的深度探索與創新應用,脫穎而出,其“基于5G與人工智能的智能制造調度系統及信息系統集成服務”項目,被譽為年度最佳實踐之一。該項目不僅顯著提升了企業自身的生產運營效率與競爭力,更為制造業的智能化升級提供了可復制、可推廣的標桿案例。

一、項目背景與戰略驅動

面對全球制造業向柔性化、個性化、高效化發展的趨勢,以及國內產業升級的迫切需求,金盤科技深刻認識到,傳統的生產調度模式已難以應對復雜多變的市場環境。生產計劃僵化、資源調配響應慢、異常處理滯后等問題,制約了企業的進一步發展。為此,金盤科技將數字化轉型確立為核心戰略,旨在通過5G、人工智能(AI)、物聯網(IoT)等前沿技術的深度融合,構建一個實時感知、智能決策、精準執行的現代化智能制造體系。其中,智能調度系統作為連接計劃層與執行層的“智慧大腦”,成為轉型的關鍵突破口。

二、核心技術架構:5G與AI的深度融合

金盤科技的智能調度系統并非單一技術的應用,而是構建了一個以 “5G網絡為傳輸基石,AI算法為決策核心,集成平臺為服務載體” 的三層技術架構。

1. 5G網絡層:構建高速、低延時、高可靠的工業“神經網絡”

金盤科技在廠區內部署了全覆蓋的5G專網,取代了傳統的Wi-Fi和有線網絡。這為海量生產設備、傳感器、AGV(自動導引運輸車)、機器人的實時數據采集與指令下發提供了超高速(eMBB)、超低延時(uRLLC)的通信保障。車間內每一臺設備的狀態、每一道工序的進度、每一個物料的位置,都能以毫秒級的速度匯聚到調度中心,實現了生產全要素的透明化與實時互聯。

2. AI算法與模型層:打造調度“智慧大腦”

這是系統的核心。金盤科技研發并部署了多種AI算法模型:

- 智能排產模型:綜合考慮訂單交期、工藝路徑、設備能力、物料供應等多重約束,進行動態、優化的生產排程,大幅縮短排產時間,提升設備利用率和訂單準時交付率。

- 實時調度與路徑優化模型:基于實時采集的生產數據(如設備故障、質量報警、物料短缺),系統能自動觸發重調度,快速調整生產順序和資源分配。為AGV規劃最優搬運路徑,減少空閑等待和碰撞風險。

- 預測性維護與質量預警模型:通過分析設備運行數據,預測潛在故障,變“事后維修”為“事前維護”;通過分析工藝參數與質量數據的關聯,提前預警質量偏差,實現生產過程的主動管控。

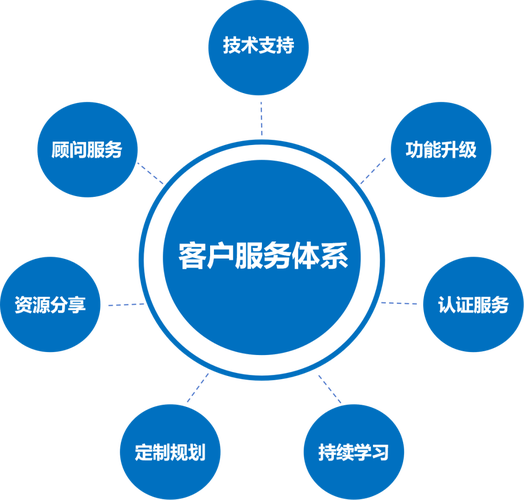

3. 信息系統集成服務層:打破數據孤島,實現業務協同

金盤科技提供了強大的信息系統集成服務,將智能調度系統與企業現有的ERP(企業資源計劃)、MES(制造執行系統)、WMS(倉儲管理系統)、PLM(產品生命周期管理)等系統無縫對接。通過統一的數據平臺和標準化的接口,實現了從銷售訂單到產品交付的全流程數據貫通與業務協同,確保了調度決策基于全局、準確的信息。

三、實踐成效與價值創造

該項目的實施為金盤科技帶來了全方位的提升:

- 運營效率飛躍:生產效率平均提升25%以上,設備綜合利用率(OEE)提升超15%,訂單準時交付率提升至99%以上。

- 成本顯著降低:通過優化調度減少在制品庫存約30%,降低物料搬運成本和設備非計劃停機損失。

- 質量與韌性增強:產品一次合格率穩步提高,生產系統應對突發異常(如插單、設備故障)的響應速度和恢復能力大大增強。

- 管理模式變革:推動了從經驗驅動、人工調度向數據驅動、智能決策的管理模式轉變,釋放了人力,使員工專注于更高價值的創新和優化工作。

四、行業啟示與未來展望

金盤科技的實踐表明,制造業的數字化轉型絕非簡單的技術堆砌,而是以業務價值為導向,通過5G、AI等使能技術與現有工業場景的深度結合,構建一體化的智能系統與服務。其成功的核心在于:明確的業務痛點驅動、堅實的新型基礎設施(5G)、先進的算法模型以及強大的系統集成能力。

作為“2024年度上市公司數字化轉型最佳實踐”,金盤科技的案例為同行,特別是離散制造業企業,提供了清晰的轉型路徑參考。金盤科技計劃進一步深化AI在工藝優化、供應鏈協同、碳足跡管理等領域的應用,并探索將其智能調度系統與集成服務能力進行產品化、平臺化輸出,賦能更廣泛的制造業生態,共同推動中國制造向“中國智造”的宏偉目標堅實邁進。